製作編19

電源基板とリップルフィルター用トランジスタの取り付け加工を行います。

電源基板取り付け加工

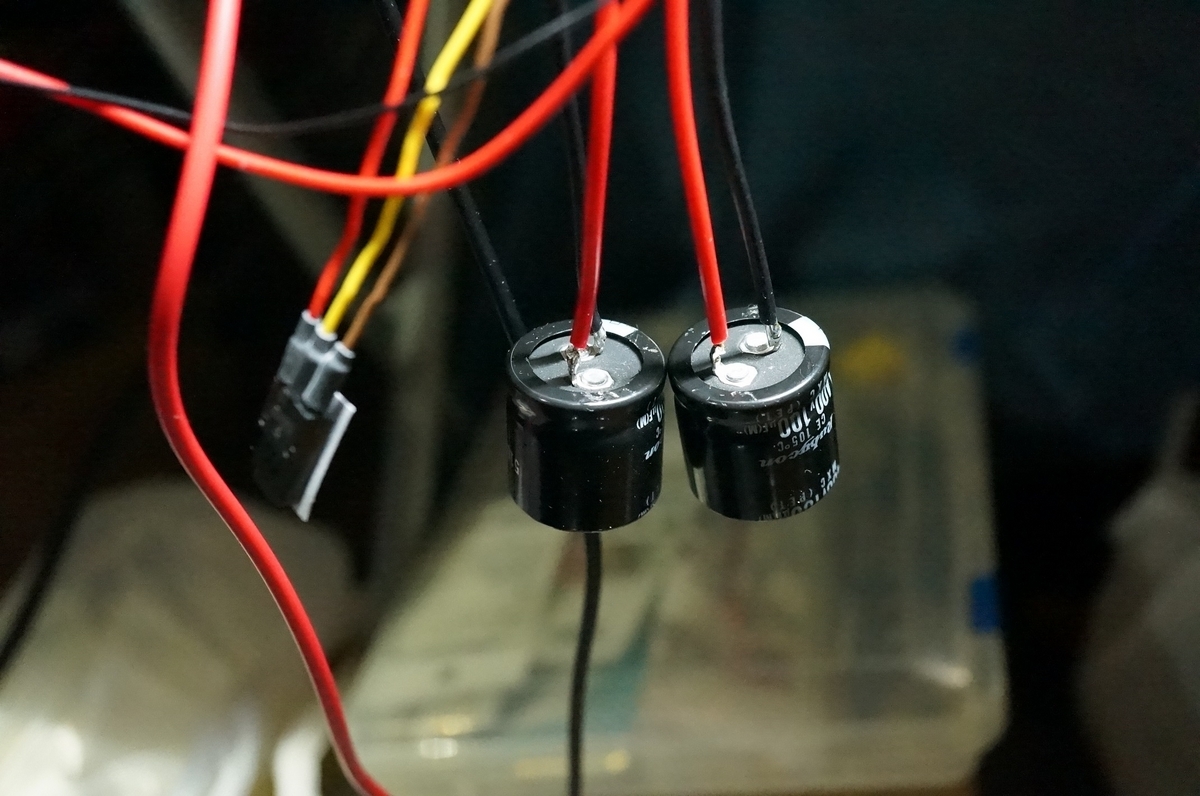

電源基板は、シャーシサイズの都合で電解コンデンサーとオーバーラップして配置します。取り付け位置は、電解コンデンサーの端子との干渉を考慮して、電解コンデンサー取り付け後に現物合わせで決める事にしていました。初めに電解コンデンサーへコンデンサークリップを取り付けます。取り付け用のネジはアマゾンでSUSネジのセット売りを購入しました。

M3x6~Mx6までトータル16種類のセットで、1,899円です。値段はこんなものでしょうか?中身は各種ネジとナットが整理されパーツボックスに入れられています。

これを使ってコンデンサクリップを締め付けました。

大きい電解コンデンサはM4を小さい方はM3を使っています。基板とシャーシのクリアランスが10mmしかないので、コンデンサの端子の先端がシャーシ位置となるようにコンデンサーを浮かせて固定しています。端子はショート防止の為に、後で熱収縮チューブで処理したいとおもいます。早速シャーシに取り付けてみました。

小型の電解コンデンサーは浮かせて固定した事で頭が少し出た状態となり、いい感じになりました。シャーシ下はこんな感じです。

ここへ電源基板を取り付けますが、電解コンデンサーと、その固定用クリップとの干渉を避ける必要があります。位置決め用に型紙を作成しました。

基板外形と取り付け穴以外に、位置出し用に10mm間隔で5本のラインを描いています。この型紙を切り取り、シャーシに被せてみました。

リアパネル固定のコネクタと干渉しないようにリアパネルからの位置を決めます。決めた位置に近いラインで型紙をさらに切り取りました。

基板位置に型紙を置いてみます。

4本の固定ネジがコンデンサクリップと干渉しない事を確認して位置をフィックスしました。一旦、電解コンデンサーを取り外して、型紙をシャーシに貼り付けます。

穴位置4カ所にポンチで印を付けてφ3.2の穴を開けました。そこに10mm長の六角スペーサーを取り付けて基板を固定します。

基板を取り付けたところ問題が発覚しました。電源基板に実装されたコンデンサーのトップとボトムカバー間のクリアランスがほとんどなく、ボトムカバーが撓むと当たってしまいます。

幸い7mm長の六角スペーサーがあったので交換してみました。そこへ改めて基板を取り付けてクリアランスを確認しました。

この程度のクリアランスがあれば問題ないでしょう。電源基板とオーバーラップする電解コンデンサーを1個取り付けて、配線の状況を確認しています。

電解コンデンサーの電線は2重絶縁したいところですが、まあいいでしょう。

リップルフィルター用トランジスタ取り付け

このトランジスタの消費電力は約1.8Wです。寿命を考えてシャーシに放熱します。配線用の端子台の位置と、シャーシの空きエリアを考慮して取り付け位置を決めました。φ3.2の穴を開けてトランジスタを仮止めしてみます。

写真では、絶縁用放熱シートを使っていませんが本取り付け時には使用します。取り付け用のネジもプラネズを使用する予定です。次回も引き続きシャーシの加工を行います。

つづく(製作編20)